材料的选择——对于这种大的钣金件,当材料不可避免地被浪费时,我们应该考虑将其折叠成若干个子部件,打开它们进行加工,然后将它们焊接在一起,这不仅保证了质量,同时也减少了材料的浪费,节约了旧资本金属板材加工中常用的材料包括冷轧板(SPCC)、镀锌板(SECC)、铜板、铝板、不锈钢板、铝板等。它们的功能是不同的。至于如何选择,我们一般需要考虑其功能和旧资本.

1。冷轧薄板简称SPCC,用于外观处理。用于电镀彩色锌或烤漆零件.

2。镀锌板简称SECC,用于外部处理,这是无特殊要求的烤漆零件的应用,一般选用SPCC,可以减少旧资本.

3。铜板它通常用于镀镍或镀铬零件,偶尔也不会受到惩罚,这取决于客户的要求.

4。通常用于外部处理的铝板是铬酸盐或氧化物应用.

5。不锈钢板分为镜面不锈钢和雾面不锈钢,它不需要做任何事情.

6。通常用于外部处理的铝型材是铬酸盐或氧化物应用,重要的是起到支撑或连续作用。它广泛应用于各种插件盒.

2、钣金加工的工艺流程对于任何钣金零件来说,都有一定的加工流程,即所谓的工艺流程随着钣金零件布局的不同,工艺流程可能有所不同,但一般不跨越以下几点.

1。规划并绘制其钣金加工零件的零件图,也称为三视图。其功能是通过绘图方法表达钣金零件的布局.

2绘制开口图,即将复杂的零件布局打开为平面件.

3。下料有很多种切割方法,如下所示:

A.剪切机切割如果有冲孔和切角,则是切割机切割的开口图纸的总长度和宽度尺寸,转动冲头连接冲孔和切角模具.

b.冲床落料冲床是在一个或多个步骤打开零件后,使用冲床冲压平面零件的布局。其优点是工作时间短,合规性高。数控冲裁数控加工方法应在数控冲裁开始时编写,即使用编程应用程序将绘制的开口图编译成数控加工机床的可识别公式,让它在铁板上一步一步地遵循这些法式步骤,冲压出零件的布局样式它的平面零件.

d.激光冲裁它是用激光切割方法在铁板上切割平面零件的布局样式.

4。翻边攻丝翻边又称拉孔,即在较小的基孔上画一个稍大的孔,然后在孔上攻丝。这可以增加其强度,避免滑动齿。通常用于板厚相对较薄的钣金加工。当板厚较大时,如2.0、2.5及以上,我们可以简单地攻丝而不翻边.

5。冲孔加工该孔可以用普通冲孔机进行加工,其加工需要反应灵敏的模具来实现操作,冲孔凸壳有凸壳模,冲孔撕裂有撕裂成型模等。压铆就我厂而言,常用的有压铆螺柱、压铆螺母、压铆螺钉等。压铆方法一般由冲床或液压铆接机操作,将其铆接到钣金加工零件.

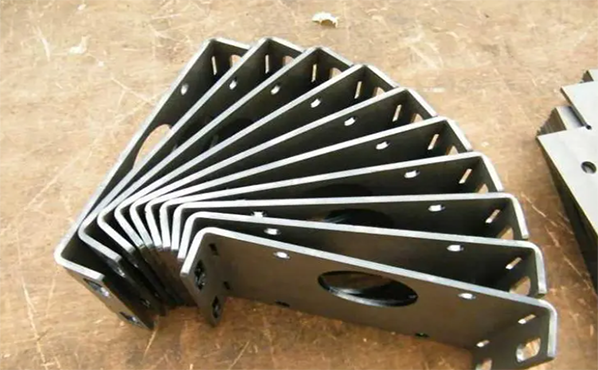

7。弯曲弯曲是将二维平面零件折叠成三维零件,其加工需要折叠机和响应式弯曲模来实现操作,并且具有一定的弯曲顺序。其标准是,如果没有干涉,则先折叠下一把刀,然后在干涉后折叠.

8。焊接是将多个零件组装并焊接在一起以达到加工目的,或焊接单个零件的边缘接缝以增加其强度。其加工方法一般如下:CO2气体保护焊、氩弧焊、点焊、机器人焊接等。这些焊接方法的选择通常取决于实际要求和材料,钢板焊接采用CO2气体保护焊;铝板焊接采用氩弧焊;机器人焊接在材料较大且焊缝较长的情况下非常重要,例如机柜焊接,机器人焊接可以被接受,这可以节省许多任务,提高兼职合规性和焊接质量.

9。外观处理外观处理一般包括磷化膜、电镀彩锌、铬酸盐、烤漆、氧化等。磷化涂层一般用于冷轧板和电解板。它的重要功能是在材料表面覆盖一层保护膜,防止氧化;可增强烤漆的附着力,改善冷轧板的外观,用于电镀彩色锌;铬酸盐和氧化物常用于铝板和铝型材的外观处理;详细外观惩罚方法的选择基于客户的要求.

10。组装所谓的组装就是按照一定的方法将多个零件或组件组装在一起,使它们成为一个完整的材料。在这个过程中,我们应该注意保护材料和零件,不要划伤或碰伤组装是实现材料和产品的最后一步。如果材料和零件因划痕和碰撞而无法使用,则需要返工,这将浪费大量加工时间,并增加材料和产品的旧资本。因此,请特别注意材料和零件的保护.

3、钣金加工技术在加工钣金时,您经常会遇到一些问题。你需要优化它的工艺,使其成为一个好产品或实现一个特定的目标。以下是一些工艺问题的简要说明,我们在加工钣金时应该经常注意.

1。门板的加工通常是先用短边包裹长边,然后在响应角处开加工孔。工艺孔的尺寸通常由板材厚度决定。当板材厚度增加时,工艺孔的尺寸也应相应增加,否则弯曲时会出现棱角.

2。焊接零件通常使用夹具、孔或凸壳进行定位和焊接。在一些相对困难的焊接中,凸壳或孔定位通常使用.

3,可以减少定位所花费的工作时间,确保尺寸,提高兼职服从性,减少旧资本。对于电镀零件,由于电镀液对材料零件有腐蚀作用,一般需要在电镀零件的拐角处增加工艺孔,以便于电镀液的实时挤出,保证质量.